- Цементная промышленность и строительный сектор

- Агропромышленный комплекс

- Энергетический комплекс

- Металлургическая и химическая промышленность

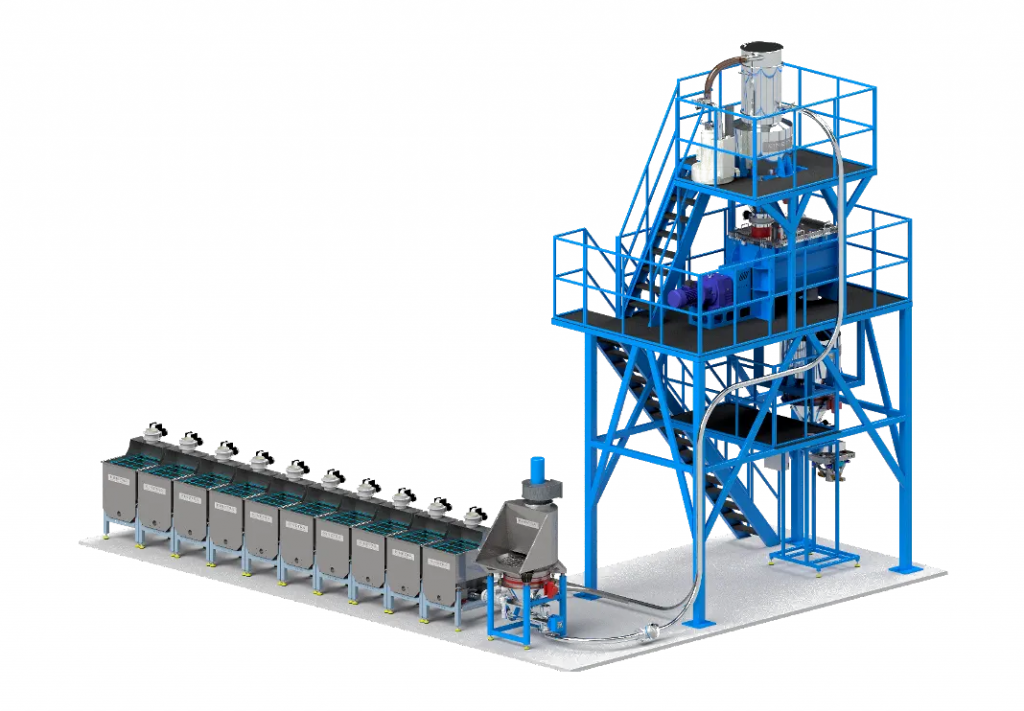

- Приемный железнодорожный бункер большой ёмкости

- Пневмотранспортное оборудование ж/д приямка

- Компрессорное оборудование

- Железнодорожный ангар

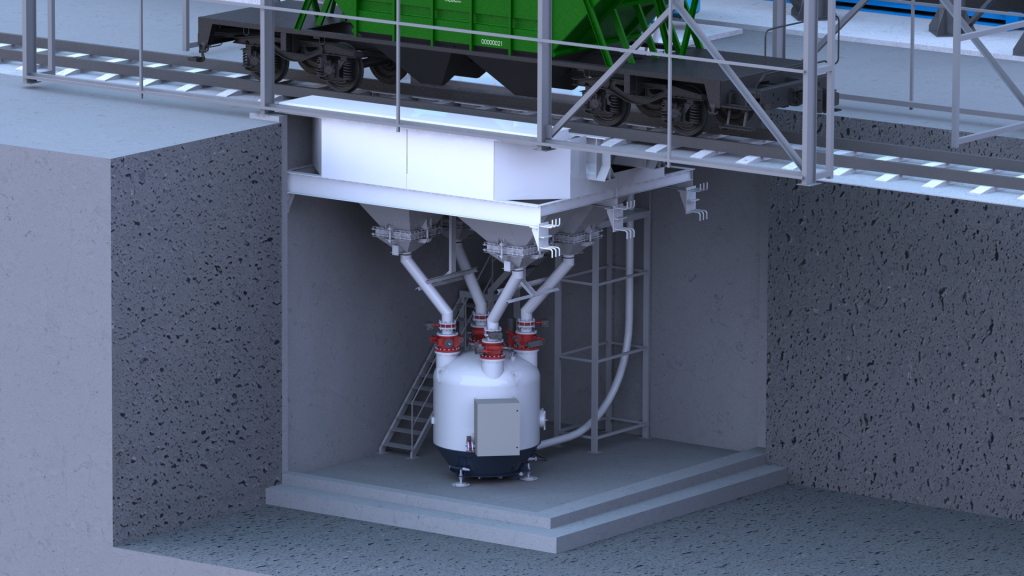

1.1 Приемный железнодорожный бункер

Для обеспечения эффективной выгрузки вагонов и сокращения времени простоя состава, приемный бункер имеет большой полезный объем 55 м3, это позволяет полностью без остановок выгрузить цемент из вагона и, не дожидаясь завершения пневматической транспортировки цемента из ж/д приямка в силос, начать маневровые работы.

Приемный бункер оснащен подвесными выпускными виброконусами, что позволяет эффективно выгружать цемент из бункера в пневмотранспортное оборудование ж/д приямка (время цикла загрузки пневмокамерного насоса 10-15 сек.), при этом специальная геометрия ёмкости бункера исключает зависание цемента на стенках приемного бункера и накопление остатков в конусе.

По желанию Заказчика железнодорожный приямок может быть оснащен современной системой напорно-вакуумного пылеподавления с аспирацией или рециркуляцией запыленного воздуха.

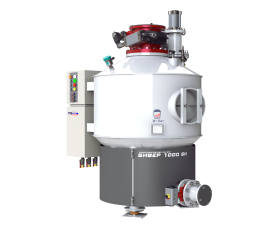

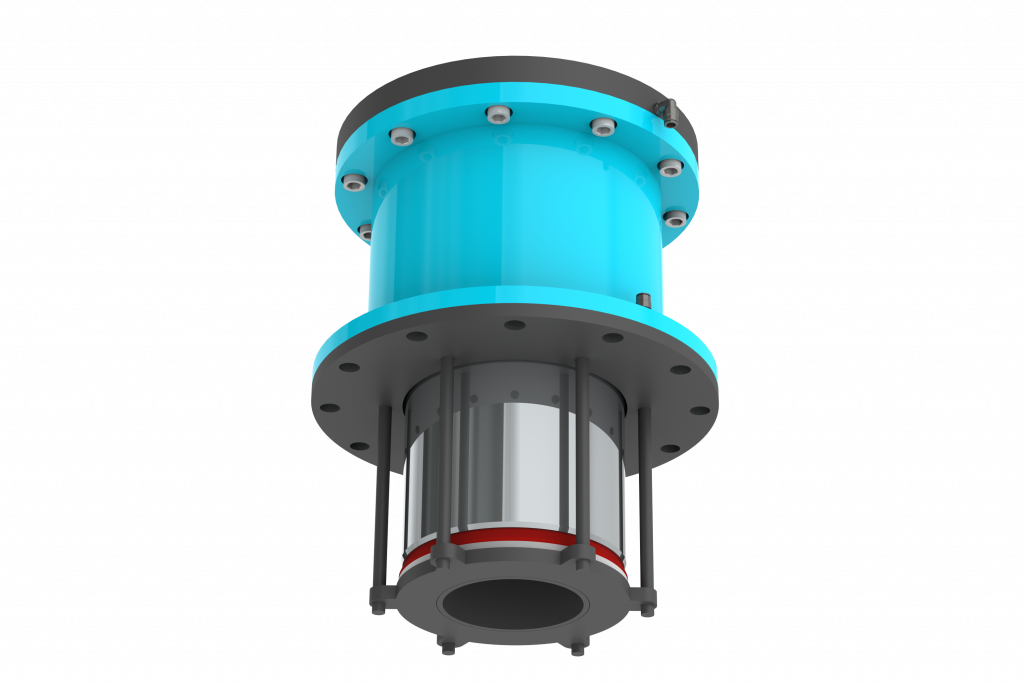

1.2 Пневмотранспортное оборудование ж/д приямка

Основой прирельсового склада цемента является пневмотранспортное оборудование, расположенное в железнодорожном приямке и обеспечивающее энергоэффективную (экономную) и высокопроизводительную перевалку цемента из вагона в склад. В данном проекте основой прирельсового склада является пневмокамерный насос - «БИВЕР 5000БЛЖ» (далее ПКН) производительностью по цементу 100-120 тонн в час и удельным расходом воздуха 10±2 Нм3/т (0,9±0,2кВт-час/т). Оборудование рассчитано на прием цемента из ж/д бункера с пневматической транспортировкой его в один из силосов по разветвленной системе транспортных трубопроводов. ПКН серии «БИВЕР» представляют новое поколение высокопроизводительных камерных насосов и осуществляют пневматическую транспортировку сыпучих материалов в плотном слое.

ПКН имеет несколько загрузочных патрубков оснащенных специализированной запорной арматурой, разработанной для высокоабразивных сыпучих материалов с повышенными требованиями к надежности работы в условиях непрерывного производства. Автоматизированная система управления в режиме реального времени отслеживает надежность работы герметизирующих клапанов и сигнализирует о необходимости проведения технического обслуживания или оперативного устранения неполадок. Применение такой специализированной запорной арматуры с системой диагностики ее работы в несколько раз повышает надежность работы склада в целом, так как является основным узлом технологического процесса, подверженным наибольшим механическим воздействиям и обеспечивающим надежность и долговечность работы прирельсового склада.

Для управления работой ПКН и его периферийного оборудования на его корпус установлен шкаф автоматики и пневмоуправления. Управление АСУТП реализовано от ПЛК, размещенного в общем шкафу управления, по сети Ethernet/RS485 через модули ввода-вывода, размещенные в шкафу автоматики ПКН.

Для учета количества переваленного цемента ПКН может быть установлен на тензометрическую платформу.

1.3 Компрессорное оборудование

Для обеспечения работы пневмотранспортного оборудования прирельсовый склад цемента оснащен автономной компрессорной станцией производительностью 40 Нм3/мин.

В систему обеспечения сжатым воздухом входит группа из трех ресиверов объемом по 0,9 м3 каждый, расположенных в непосредственной близости от насоса, это позволяет снизить нагрузку на компрессор и обеспечить равномерную подачу необходимого объема воздуха определенного давления.

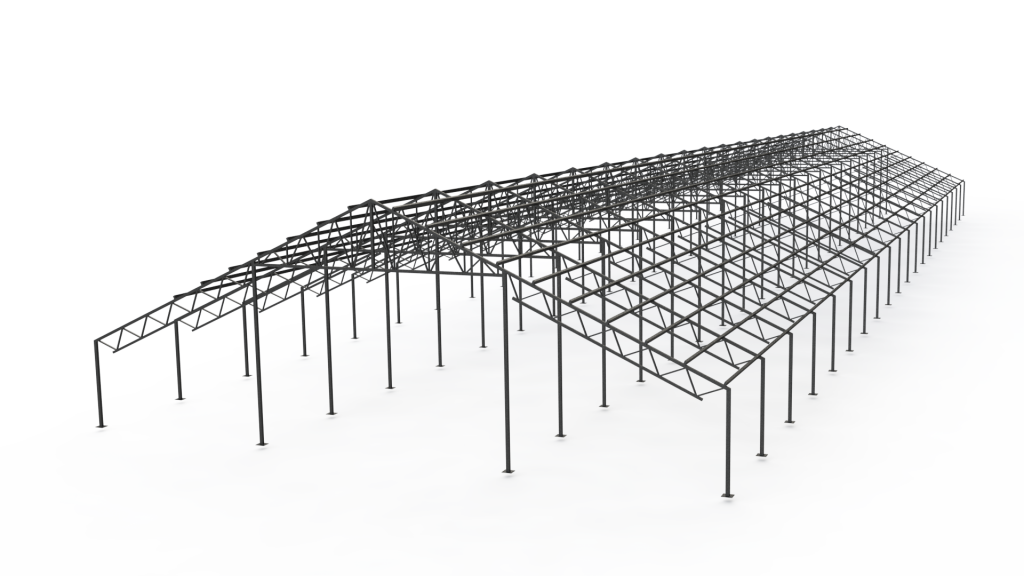

1.4 Железнодорожный ангар

Ж\Д ангар предназначен для обеспечения бесперебойной работы прирельсового склада цемента независимо от погодных условий, защиты оборудования от осадков и недопущению чрезмерного пыления в окружающую среду. Ангар имеет достаточные габариты для размещения и обслуживания одного вагона, может быть выполнен в теплом и холодном исполнении, с системой пылеудаления или без неё.

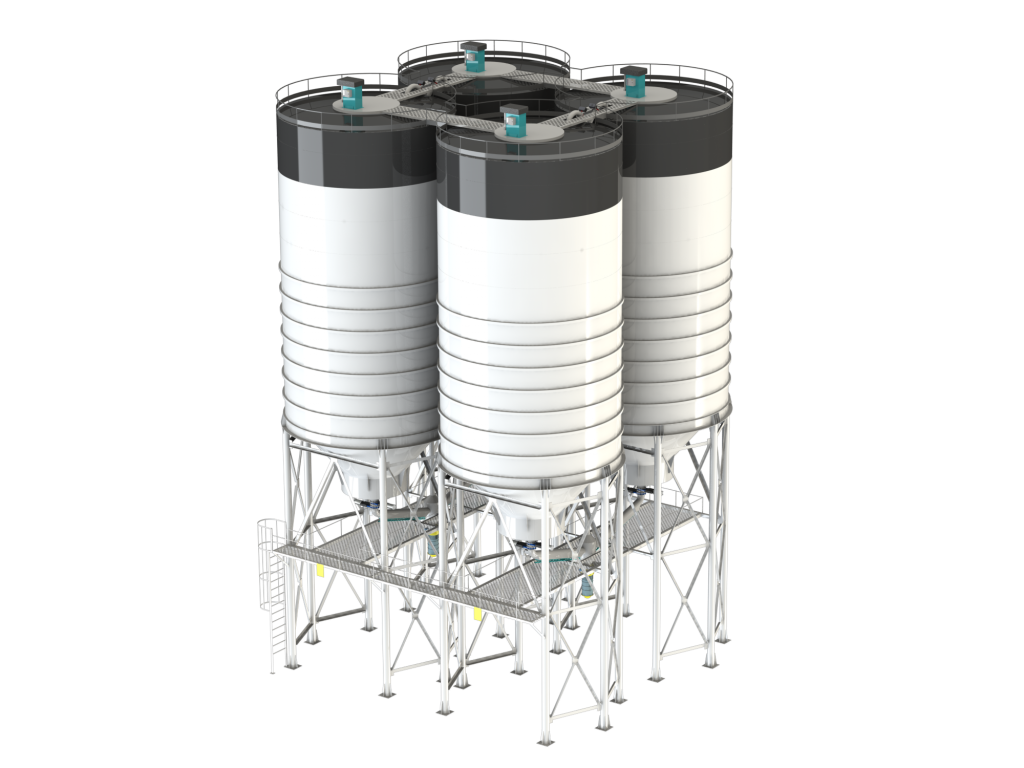

2. Силосный парк

2.1 Силос хранения цемента

На площадке предусмотрено размещение 4-х силосов для хранения цемента общей вместимостью до 2000 тонн. Силос представляет собой цельносварную металлическую емкость объемом 350 м3 (возможны варианты от 80 до 700 м3), предназначенную для хранения до 500 тонн цемента. Каждый силос оборудован одним насосом «БИВЕР 2000БК», расположенным непосредственно под его выпускным конусом. Пневмокамерные насосы транспортируют цемент из этих силосов в 4-ре силоса для отгрузки в автотранспорт. Производительность пневматической транспортировки одного насоса - 50 тонн в час.

2.2 Силос отгрузки в автотранспорт

Узел отгрузки цемента в автоцементовозы состоит из четырех силосов общей вместимость 720 тонны. Загрузка в автоцементовозы реализована из каждого из четырех силосов гравитационным способом (самотёком). Выпускной конус каждого силоса расположен на отметке +6500 и оборудован телескопическим загрузчиком автоцементовозов.

Каждый силос представляет собой цельносварную металлическую емкость объемом 120 м3 (возможны варианты от 40 до 700 м3), предназначенную для хранения и отгрузки до 180 тонн цемента. Под силосами выполнен железобетонный фундамент с опорной частью высотой 6500 мм, что позволяет свободно заезжать автотранспорту под силос и загружаться цементом. Производительность загрузки автоцементовозов из каждого силоса - до 200 т/ч. Загрузка автоцементовоза производиться в автоматическом режиме с помощью телескопического загрузчика и системы клапанов.

2.3 Оснащение силосов

На силос хранения цемента установлено следующее оборудование:

- Силосный фильтр пропускной способностью 2500 м3/час, с системой пневматической очистки;

- Клапан сброса избыточного давления;

- Сигнализаторы верхнего и нижнего уровня ротационного типа;

- Лотовый датчик отслеживания постоянного уровня;

- Система аэрации выпускного конуса;

- Аварийный ножевой затвор.

На силос отгрузки в автотранспорт установлено следующее оборудование:

- Силосный фильтр пропускной способностью 2500 м3/час, с системой пневматической очистки;

- Клапан сброса избыточного давления;

- Сигнализаторы верхнего и нижнего уровня ротационного типа;

- Система аэрации выпускного конуса;

- Аварийный ножевой затвор;

- Загрузочный дисковый поворотный затвор с пневмоуправлением;

- Телескопический загрузчик автоцементовоза с пультом управления.

3. Транспортирующий трубопровод

Цементопровод выполнен из углеродистой электросварной (прямые участки) и бесшовной (гибы) трубы на сварных и фланцевых соединениях. Технология пневмотранспортировки цемента в плотной фазе исключает абразивный износ транспортного трубопровода, что позволило отказаться от абразивостойких отводов и применить гибы из стандартной бесшовной трубы с толщиной стенки не более 6мм. Для распределения цемента между силосами применены переключатели потока, работающие в автоматическом режиме. Для загрузки цемента в силос применен способ «нижней врезки» - транспортирующая труба заходит в выпускной конус силоса. Способ «нижней врезки» снижает энергозатраты на перевалку цемента и повышает показатели эффективности работы системы в целом.

4. Комплекс подготовки воздуха

Система обеспечения производства сжатым воздухом состоит из двух винтовых компрессоров (общая производительностью 40 Нм3/мин – 132х2 кВт, Р=0,8 МПа), оборудования подготовки воздуха и группы ресиверов. Весь комплекс оборудования, кроме части ресиверов, размещен в 24-х футовом теплом контейнере, оборудованном системой сигнализации и пожаротушения.

Транспортирующий воздух проходит подготовку через систему воздушных фильтров и рефрижераторный осушитель с точкой росы +3°С. Управляющий воздух дополнительно проходит подготовку в адсорбционном осушителе, что обеспечивает для него точку росы -40°С. Оба технологических воздуха накапливаются в группе из нескольких ресиверов объемом по 0,9 м3 каждый.

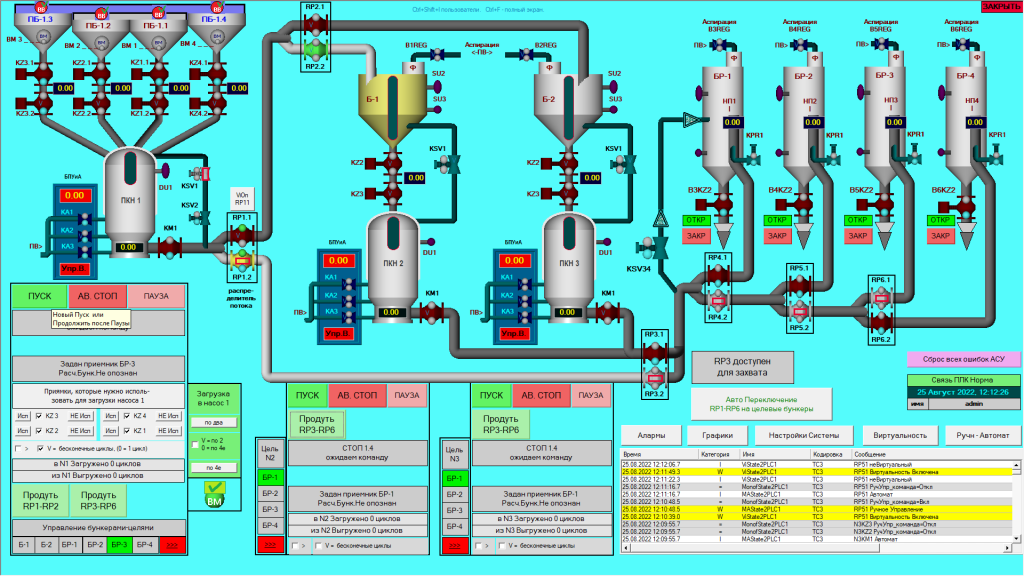

5. АСУТП

Управление работой склада цемента осуществляется в автоматическом режиме, на верхнем уровне (SCADA) с центрального пульта управления в режиме реального времени. Все основные элементы оборудования визуализированы на экране компьютера и к их функциям имеется полный авторизованный доступ оператора. Для проведения пуско-наладочных и ремонтных работ предусмотрены режимы ручного управления работой пневмотранспортного оборудования как с компьютера, так и непосредственно со шкафа пневматического управления.

Шкафы АСУТП собраны на компонентной базе ICP DAS. Для управления процессами используется один программируемый логический контроллер (PLC), соединенный интерфейсными связями с корзинами расширения (ET) модулей ввода-вывода.

Мы ответим на ваши вопросы